| Статистика | |

|

Онлайн всего: 1 Гостей: 1 Пользователей: 0 | |

| | |

|

| |  |

|

Доработка двигателя Д-6

Доработка двигателя Д-6

Существует два основных направления в совершенствовании

двигателя внутреннего сгорания: доводка или доработка уже существующих

конструкций и создание новых образцов со значительными изменениями. К

первому, менее сложному и более доступному для практической реализации,

следует отнести оптимизацию формы и проходных сечений каналов, повышение

степени сжатия, подбор оптимальных фаз газораспределения, регулировку

карбюратора и установку оптимального угла опережения зажигания.

Предлагаемый способ доработки позволяет повысить мощность двигателя

примерно наполовину. Подвергать модернизации имеет смысл лишь новый или

малоизношенный двигатель.

Чтобы увеличить мощность N и уменьшить расход топлива повышают степень

сжатия. Это наиболее доступный прием форсирования. Необходимо проточить

посадочные места цилиндра и головки, как показано на рис. 1При зтом

степень сжатия составит 8,5-9. Если используется штатная

цилиндро-поршневая группа, увеличивать степень сжатия больше 9 не

следует, так как при более высоких показателях двигатель в процессе

работы быстро перегревается.

В случае, если степень сжатия имеющегося двигателя неизвестна, ее можно

вычислить по формуле: E=(Vn+Ve)/Ve, где Vn – рабочий объем цилиндра, Ve

– объем камеры сгорания, определяемый количеством масла залитого

залитого в свечное отверстие (в кв.см.) до середины резьбы (поршень

находится в ВМТ), Е – геометрическая степень сжатия. Окончательно

величину Е устанавливают при помощи прокладок разной толщины между

головкой и цилиндром. Их изготавливают из отожженной меди или мягкого

алюминия. Этот способ дает прирост мощности N около 0,1-0,12 л.с.

Дальнейшее увеличение мощности двигателя достигается установкой

карбюратора с большим диаметром диффузора, доработкой

кривошипно-шатунной, поршневой групп и внутренних поверхностей картера, а

также совмещением перепускных каналов в картере и цилиндре. Самое

заметное увеличение мощности можно получить путем изменения фаз

газораспределения. Следует, однако, заметить, что браться за это дело

неопытному человеку не следует — двигатель наверняка будет испорчен.

Ведь понадобятся соответствующий инструмент и приспособления, а также

определенные слесарные навыки.

Рассмотрим каждый вид доработки отдельно.

Цилиндр и головка цилиндра. Для более эффективного охлаждения необходимо

убрать все неровности и литьевые "борозды" на ребрах охлаждения. Нагар

на гильзе и головке цилиндра надо размягчить керосином и снять палочкой

из твердого дерева, После этого можно приступать к более сложным

слесарным работам.Цилиндр

Для беспрепятственного перетекания рабочей смеси из кривошипной

камеры в перепускные каналы надо обработать выступающую часть гильзы

цилиндра согласно рис. 2.

Далее следует обеспечить стыковку перепускных каналов цилиндра с

перепускными нишами картера, обрабатывая их фрезой бормашины или

надфилем. Все острые кромки гильзы нужно закруглить радиусом 5 мм.

Каналы и выхлопной патрубок зачистить и заполировать. Прокладка под

цилиндром не должна перекрывать перепускные каналы.

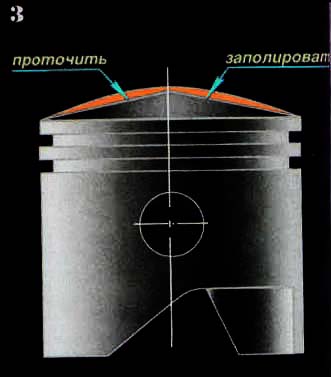

Поршень. Его надо очистить от нагара, проточить днище на токарном станке

(рис. 3) и заполировать доводочной шкуркой. Юбку поршня доработать так,

чтобы она соответствовала форме уже доработанной гильзы цилиндра, а все

опиленные кромки — скруглить. Во время «примерок» поршень должен

находиться в НМТ. Поршень. Его надо очистить от нагара, проточить днище на токарном станке

(рис. 3) и заполировать доводочной шкуркой. Юбку поршня доработать так,

чтобы она соответствовала форме уже доработанной гильзы цилиндра, а все

опиленные кромки — скруглить. Во время «примерок» поршень должен

находиться в НМТ.

Кратер и кривошатунный механизм.

Коленвал надо закрепить в патроне токарного станка и снять

«бороду» от сварки со щек маховика после чего эти места зашлифовать. Эту

операцию следует проводить, тщательно предохранив от пыли и стружки

нижний подшипник шатуна. Свобод конец последнего резинкой или пружиной

надо оттянуть к станине. Теперь можно приступить к сложной и

ответственной операции по изменению фазы впуска. Впускной канал в правой

половине картера надо развернуть до 12 мм и отшлифовать, а также

установить фазы впуска, соответствующие рис. 4. Для этого коленвал без

подшипника монтируется в правую поле картера, а на правую цапфу

надевается картонный круг с нанесенной с внешней стороны градусной

шкалой (можно пользоваться двумя школьными транспортирами большого

диаметра). Теперь через деревянные прокладки эту половину картера

зажмите в тиски и совместите "О" шкалы со стрелкой, неподвижно

закрепленной на картере. Для удобства определения ВМТ и НМТ можно

установить цилиндр, привинтив его к правой половине картера. Поверните

коленвал на 47 градусов после НМТ и через канал картера нанесите на

цапфу риску по нижнему краю канала. Теперь надо извлечь коленвал и

фрезой бормашинки снять лишний металл цапфы до риски. Кратер и кривошатунный механизм.

Коленвал надо закрепить в патроне токарного станка и снять

«бороду» от сварки со щек маховика после чего эти места зашлифовать. Эту

операцию следует проводить, тщательно предохранив от пыли и стружки

нижний подшипник шатуна. Свобод конец последнего резинкой или пружиной

надо оттянуть к станине. Теперь можно приступить к сложной и

ответственной операции по изменению фазы впуска. Впускной канал в правой

половине картера надо развернуть до 12 мм и отшлифовать, а также

установить фазы впуска, соответствующие рис. 4. Для этого коленвал без

подшипника монтируется в правую поле картера, а на правую цапфу

надевается картонный круг с нанесенной с внешней стороны градусной

шкалой (можно пользоваться двумя школьными транспортирами большого

диаметра). Теперь через деревянные прокладки эту половину картера

зажмите в тиски и совместите "О" шкалы со стрелкой, неподвижно

закрепленной на картере. Для удобства определения ВМТ и НМТ можно

установить цилиндр, привинтив его к правой половине картера. Поверните

коленвал на 47 градусов после НМТ и через канал картера нанесите на

цапфу риску по нижнему краю канала. Теперь надо извлечь коленвал и

фрезой бормашинки снять лишний металл цапфы до риски.

Противоположную сторону впускного канала цапфы надо частично

запаять оловянным припоем, используя травленную кислоту в качестве флюса

(место пайки омыть водой и обязательно высушить!). Теперь следует

повторить операцию разметки – повернуть коленвал на 47 градусов после

ВМТ и сделать риску на цапфе по верхнему краю канала в картере. Теперь

надо убрать фрезой лишний припой и, обрабатывая впускной канал в цапфе,

придать ему максимально плавные обводы, а затем отшлифовать. Повторить

«примерку», и если необходимо – доработать каналы в к цапфе до полного

совпадения с каналом в картере. Также надо заглушить балансировочные

отверстия в маховиках коленвала. Для этой цели подходит обычная пробка

от винной бутылки: ее надо вставить в отверстие на клею БФ-2, затем

обрезать заподлицо и зашкурить (рис. 5).

Противоположную сторону впускного канала цапфы надо частично

запаять оловянным припоем, используя травленную кислоту в качестве флюса

(место пайки омыть водой и обязательно высушить!). Теперь следует

повторить операцию разметки – повернуть коленвал на 47 градусов после

ВМТ и сделать риску на цапфе по верхнему краю канала в картере. Теперь

надо убрать фрезой лишний припой и, обрабатывая впускной канал в цапфе,

придать ему максимально плавные обводы, а затем отшлифовать. Повторить

«примерку», и если необходимо – доработать каналы в к цапфе до полного

совпадения с каналом в картере. Также надо заглушить балансировочные

отверстия в маховиках коленвала. Для этой цели подходит обычная пробка

от винной бутылки: ее надо вставить в отверстие на клею БФ-2, затем

обрезать заподлицо и зашкурить (рис. 5).

Для уменьшения газодинамических помех в картере надо спилить и

зашкурить «рубцы» от литейных форм, запилить и сделать по возможности

плавными обводы всех поверхностей. Совместить продувочные каналы картера

и цилиндра. Предварительно обезжирив, залить эпоксидной смолой все

раковины и ниши. Когда смола застынет – зашлифовать заподлицо

поверхность картера. Первый этап сборки – установка в картер

подшипников. Еще одной доработкой по части коленвала является замена

коренных подшипников 203 на самоустанавливающийся серии 1203. Половинки

картера на электроплите или в духовке нагреваются до 70-80°С (головка

спички должна оставить след, но не воспламениться), после чего в них

вкладываются подшипники. При установке цилиндра необходимо добиться,

чтобы нижние кромки продувочных окон совпали с верхней гранью днища

поршня, когда тот находится в НМТ. Этого добиваются установкой под

цилиндр прокладки необходимой толщины. Мопед на базе велосипеда с таким

мотором при полной массе 145 кг (собственный вес, водитель и багаж) на

горизонтальных участках шоссе развивает скорость до 45 км/ч (ведущее

колесо от "Камы" со звездочкой в 33 зуба и с суммарным передаточным

отношением 1:12,3), что соответствует мощности 1,5 л.с. при 6000 об/мин.

Максимальный крутящий момент сместился в область более низких оборотов,

что позволяет не пользоваться педалями при подъемах в гору. При этом

расход бензина А-76 с маслом не превышает 1,6-1,7 л. на 100 км.

Форсированный двигатель требует несколько иных, по сравнению с

указанными в инструкции, регулировок системы зажигания. При степени

сжатия около 9, опережение следует установить в пределах 1,9-2,1 мм до

ВМТ и применять свечу А17В. Остается добавить, что форсировка двигателя

вышеописанным способом несколько снижает его моторесурс и требует более

частых регулировок системы зажигания.

Для уменьшения газодинамических помех в картере надо спилить и

зашкурить «рубцы» от литейных форм, запилить и сделать по возможности

плавными обводы всех поверхностей. Совместить продувочные каналы картера

и цилиндра. Предварительно обезжирив, залить эпоксидной смолой все

раковины и ниши. Когда смола застынет – зашлифовать заподлицо

поверхность картера. Первый этап сборки – установка в картер

подшипников. Еще одной доработкой по части коленвала является замена

коренных подшипников 203 на самоустанавливающийся серии 1203. Половинки

картера на электроплите или в духовке нагреваются до 70-80°С (головка

спички должна оставить след, но не воспламениться), после чего в них

вкладываются подшипники. При установке цилиндра необходимо добиться,

чтобы нижние кромки продувочных окон совпали с верхней гранью днища

поршня, когда тот находится в НМТ. Этого добиваются установкой под

цилиндр прокладки необходимой толщины. Мопед на базе велосипеда с таким

мотором при полной массе 145 кг (собственный вес, водитель и багаж) на

горизонтальных участках шоссе развивает скорость до 45 км/ч (ведущее

колесо от "Камы" со звездочкой в 33 зуба и с суммарным передаточным

отношением 1:12,3), что соответствует мощности 1,5 л.с. при 6000 об/мин.

Максимальный крутящий момент сместился в область более низких оборотов,

что позволяет не пользоваться педалями при подъемах в гору. При этом

расход бензина А-76 с маслом не превышает 1,6-1,7 л. на 100 км.

Форсированный двигатель требует несколько иных, по сравнению с

указанными в инструкции, регулировок системы зажигания. При степени

сжатия около 9, опережение следует установить в пределах 1,9-2,1 мм до

ВМТ и применять свечу А17В. Остается добавить, что форсировка двигателя

вышеописанным способом несколько снижает его моторесурс и требует более

частых регулировок системы зажигания.

Ю.Жариков. Мото №9, 1995.

Источник: http://www.motodom.net |

| Категория: Cтатьи | Добавил: АлексСАНдр (14.01.2011)

|

| Просмотров: 2459

| Рейтинг: 0.0/0 |

Добавлять комментарии могут только зарегистрированные пользователи. [ Регистрация | Вход ] | |

| |  |

|

|